Asse:

Asse 1 Ricerca, sviluppo tecnologico e innovazione;

Azione:

Azione 1.1.4 “Sostegno alle attività collaborative di R&S per lo sviluppo di nuove tecnologie sostenibili, di nuovi prodotti e servizi”;

Titolo del progetto:

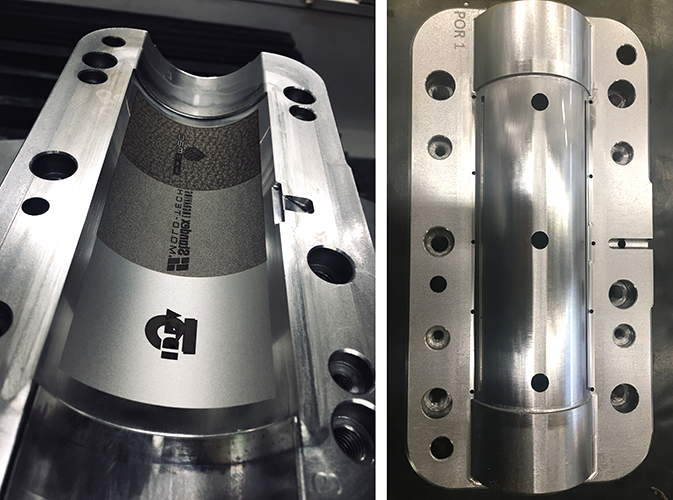

Allungamento della vita di servizio degli stampi per iniezione mediante laser cladding: innovazione di materiale e di processo;

4. Breve descrizione del progetto inserendo l’importo in Euro del sostegno pubblico concesso: Il progetto AVIS ha visto come obiettivo principale lo sviluppo di una tecnologia innovativa di rivestimento degli inserti di stampi per iniezione checonsenta un allungamento significativo della loro vita di servizio. La tecnologia è stato il risultato di una profonda rivisitazione della tecnologia di laser cladding nella quale sono innovativi i materiali che sono depositati, il processo di deposizione e le lavorazioni di finitura della superficie dello strato depositato. Lo sviluppo di questa nuova tecnologia ha richiesto in parallelo lo sviluppo e l’applicazione di un nuovo ambiente di progetto e industrializzazione nel quale si integrano metodi e tecniche sia numeriche che sperimentali del tutto avanzate per la simulazione dei processi di iniezione, di deposizione degli strati (compresa la simulazione della fenomenologia di formazione dello strato depositato), di lavorazione per asportazione di truciolo per la finitura dello strato e, non da ultimo, tecniche innovative per la caratterizzazione termica, microstrutturale e geometrica degli artefatti. Con questo obiettivo il progetto ha voluto risolvere il problema tecnologico e industriale del tutto rilevante della rapida usura e danneggiamento delle superfici degli inserti di stampi per l’iniezione di componenti ad alto valore aggiunto che sono oggi particolarmente richiesti da un mercato strategico e che si caratterizzano per una complessità combinata del materiale polimerico ad elevate prestazioni (nuovi polimeri additivati e caricati con fibra vetro/carbonio, …) e della loro geometria (pareti molto sottili, superficifunzionalizzate, …). Importo: € 451,087.10

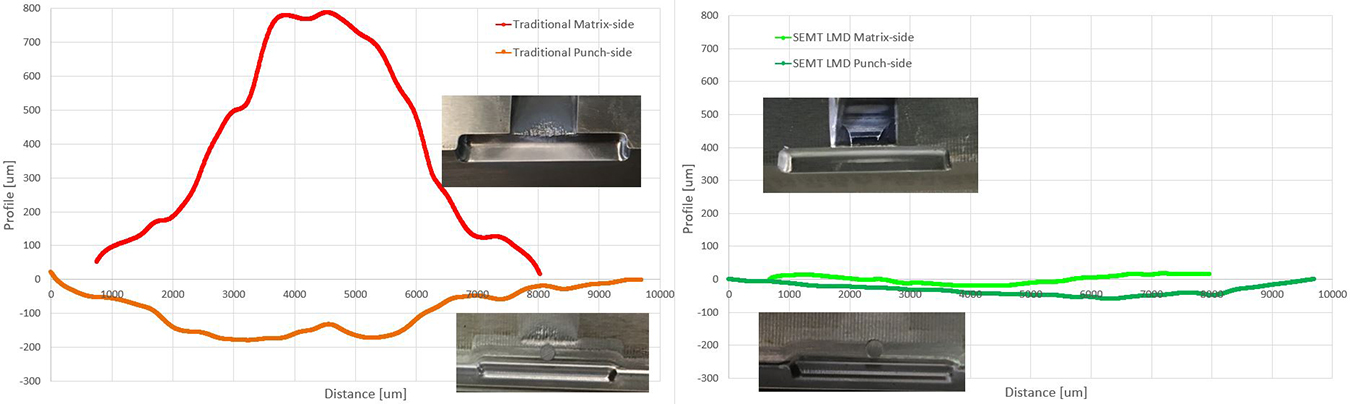

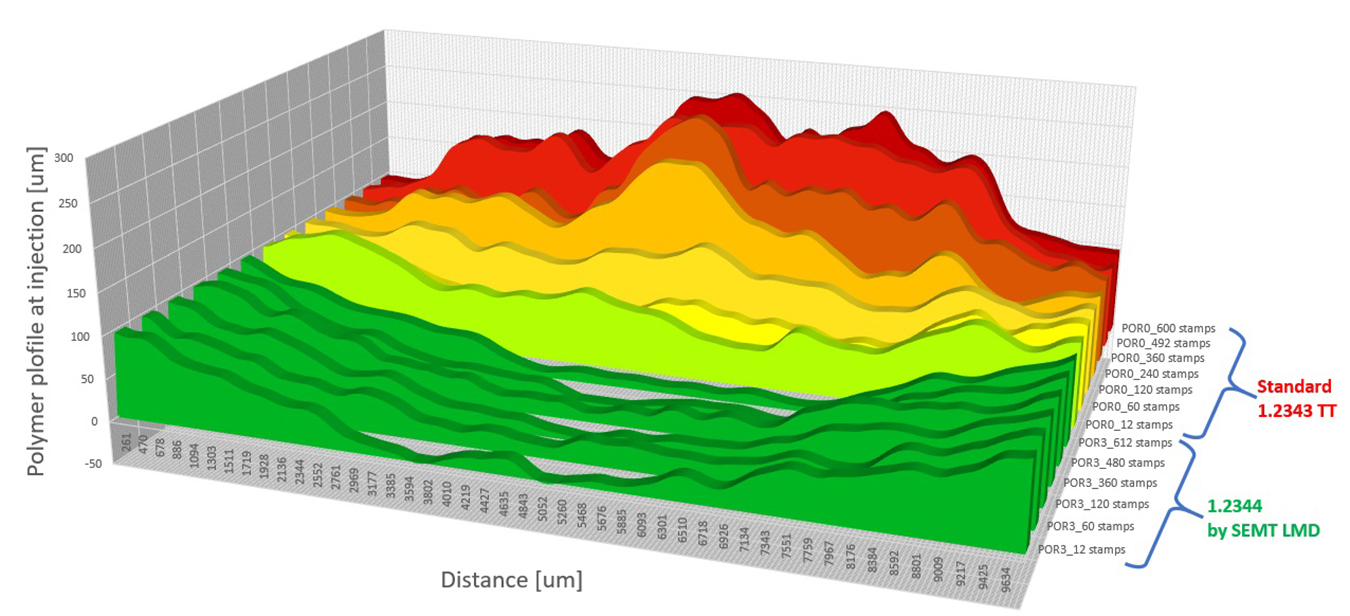

Comparazione dell’usura sull’iniezione (lato punzone) della stampante tradizionale rispetto alla stampante sviluppata da progetto. Variazione in funzione del numero di parti stampate durante il test accelerato con nylon caricato al 50% con fibra di vetro.

Non vi è presenza di usura sullo stampante innovativa sviluppata a progetto (grafici verdi). L’usura sul tradizionale cresce in funzione del numero di parti stampate (grafici giallo-rossi).